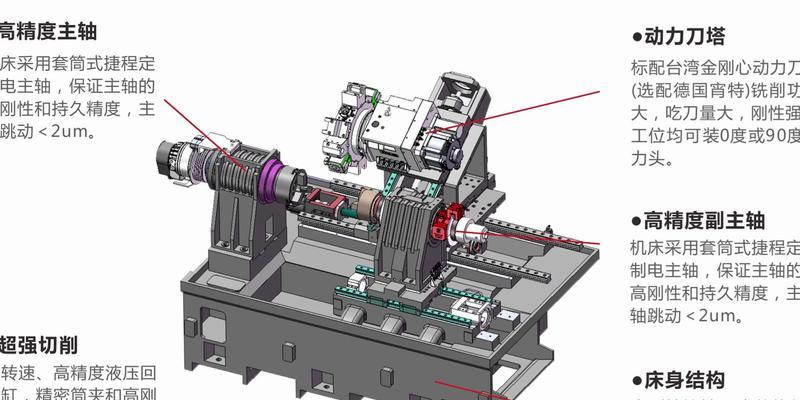

在现代机械加工领域,车铣复合加工中心以其高效、精密的加工能力,成为众多制造企业的首选。在这些设备的使用中,刀塔偏移调整是一个至关重要的步骤,它直接影响到加工的精度和效率。本文将全面解析车铣复合刀塔偏移调整方法,让操作者能够熟练掌握这一技术,从而在加工过程中达到精准和高效。

刀塔偏移调整的重要性

刀塔偏移调整是确保加工精度的关键步骤之一。在车铣复合加工中,刀塔需要根据工件的加工要求进行精确的位置调整。若调整不当,将导致加工误差增大,甚至造成工件报废。熟悉并掌握正确的刀塔偏移调整方法是每个操作者的基本功。

基础知识:理解刀塔偏移

在正式介绍调整步骤之前,我们需要了解刀塔偏移的概念。刀塔偏移是指在加工过程中,为了补偿刀具长度、夹具安装以及工件装夹误差等因素对加工精度的影响,对刀塔的实际位置进行调整,使其与编程位置保持一致。

刀塔偏移调整的准备工作

在进行刀塔偏移调整前,需要准备以下几项工作:

1.检查刀塔和刀具的状况,确保无损坏、磨损过大的情况。

2.确保工件和夹具正确装夹,减少人为因素对调整的影响。

3.输入初始参数,在CNC系统中输入刀具长度补偿值、夹具补偿值等初始参数。

刀塔偏移调整的操作步骤

步骤一:打开偏移设置菜单

在CNC系统的操作面板上,找到刀具偏移设置或刀塔偏移菜单项,进入设置界面。

步骤二:选择需要偏移的刀塔和刀具

根据加工程序中使用的刀具编号,选择对应刀塔和刀具进行偏移设置。

步骤三:确定偏移方向和数值

在操作界面上,输入刀具相对于原点的偏移量。偏移量通常包括X轴和Z轴两个方向的数值,X轴为径向偏移,Z轴为轴向偏移。

步骤四:进行试切削并测量

调整完毕后,执行试切削程序,然后用测量工具(如千分尺、卡尺等)测量工件的实际尺寸,与设计尺寸进行对比,以确定偏移量是否正确。

步骤五:修改偏移量直至合格

若测量结果与设计尺寸不符,需返回到偏移设置界面,微调偏移量,重复试切削和测量过程,直至尺寸合格为止。

常见问题与解决方案

在刀塔偏移调整过程中,可能会遇到一些问题,下面列出几个常见问题及其解决方案:

问题1:偏移调整后工件尺寸仍然不准确

解决方案:仔细检查是否有其它补偿参数未设置正确,如刀具磨损补偿、切削条件补偿等。确保所有参数均正确无误。

问题2:偏移设置后刀具位置显示异常

解决方案:在CNC系统中进行刀具位置复位,检查并确认偏移参数输入无误。必要时重新校准刀具长度或使用刀具预调仪。

实用技巧:提升刀塔偏移调整效率

1.定期校准CNC系统和刀具,确保数据的准确性。

2.使用高精度测量设备,避免测量误差。

3.建立刀具数据库,记录每次刀具使用后的磨损量,以便快速调整偏移值。

结语

车铣复合刀塔偏移调整并非一件难事,只要遵循正确的操作步骤,并结合实际情况,细心调整,就能够保证加工精度,提升生产效率。通过本文的指导,相信你已经掌握了刀塔偏移调整的核心技术。在实践中不断摸索和,将使你更进一步。